〜“諦めかけた”工場の再エネ導入が、革新的な導入方法で現実へ。〜

1. 導入の背景:カーボンニュートラルへの挑戦

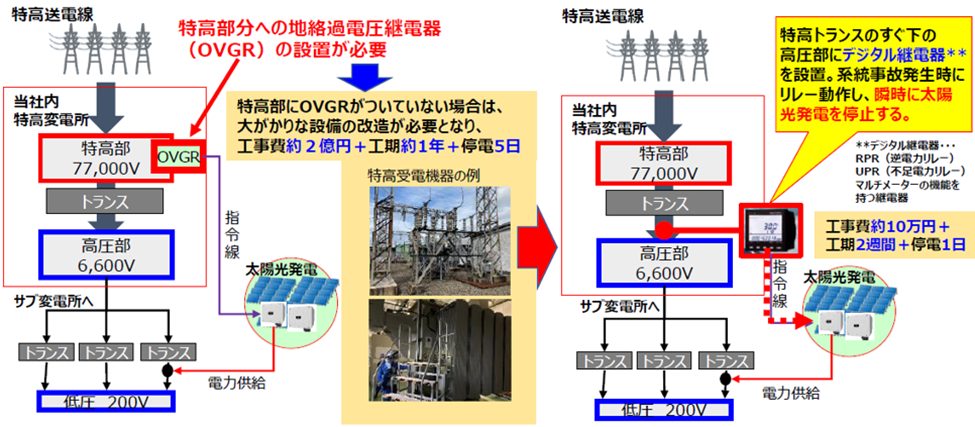

パナソニック ホールディングス株式会社では、エネルギーコストの上昇や脱炭素社会の実現という課題に対応するため、工場における再生可能エネルギー導入を検討していました。特に大規模工場では電力使用量が多く、安定的なコスト管理と環境負荷低減の両立が急務となっていました。こうした背景から、企業として持続可能なエネルギー戦略を構築する必要がありました。太陽光設備の導入を検討している特別高圧受電設備を有する工場では、高圧以上の太陽光発電を連系させる場合、系統の地絡事故が発生した際に逆潮流が起きないように瞬時に検知し太陽光発電からの出力を停止するための継電器の設置が義務づけられている。この技術要件が高度で複雑であり、既存設備との整合性や安全性を確保することが大きな課題でした。当初、社内での初期見積では、「工事費約2億円」「工期1年以上」という試算。コストとスケジュールの両面で実現性が低く、一時は計画が凍結される寸前にまで追い込まれました。

2. 課題:特高受電工場における太陽光導入の障壁

導入を検討していた同工場は特別高圧で受電しており、太陽光発電設備を連系させるには高い技術要件を満たす必要がありました。特高受電設備は通常の高圧受電設備とは設計思想が異なり、保護継電器や系統安定性に関する技術基準も複雑です。そのため、既存の構内設備との整合を図りながら安全に連系する設計を行うには、高度な電気知識と実績のある設計者が欠かせませんでした。

さらに、特高連系に対応するためには、EVT(接地形計器用変圧器)及びOVGR(地絡過電圧継電器)などの保護装置を新たに設置する必要がありました。これらの追加機器は高額で、見積もり段階では数千万規模の設備投資が想定されていました。太陽光による電力削減効果が期待される一方で、初期費用の負担が大きく、採算性の見通しを立てにくいという課題も浮き彫りになっていました。

加えて、工場の生産ラインは年間を通して稼働しており、停電を伴う特高設備の改造、系統連系試験を行うには大きな制約がありました。試験実施のために改造実施のために5日もの間、操業を停止することは、生産スケジュールや納期に影響を与えるリスクを伴います。そのため、現場側からも慎重な判断が求められ、導入の検討は容易には進まない状況でした。

その後FDと検討チームを発足、電気設備の技術基準を一から読み直し、社内外の関係者と相談を重ね、関西電力送配電様にも何度も掛け合いました。何度も検討会を重ねた結果、「この方法ならいける」との見解を得て、ようやく道が開けました。

3. 解決策:“不可能”を“可能”に変える革新的な技術力。

FDの提案内容における先進性と独創性は、特高変圧器の二次側にデジタル系電気を設置するものでした。送配電事業者が要求する「系統事故発生時の3.0秒以内の高速解列」を論理的・実験的に証明したことにあります。

特高受電という高いハードルを前に、いくつかの事業者で比較検討を進める中で、FDは柔軟な設計対応力が評価されました。特に、特別高圧設備の系統構成や保護継電器の動作特性に精通しており、既存設備との整合性を考慮した最適な連系方式を提案できる点が決め手の一つでした。単なる施工会社ではなく、電力会社との協議を含めた技術的な調整を一貫して担える体制も信頼につながりました。

また、コスト面での工夫も導入を後押ししました。FDは独自の設計ノウハウを活かし、OVGRなどの保護装置を必要最小限の構成で実装するプランを提示。既存機器の再利用や制御ロジックの最適化によって、当初見積もられていた数億円規模の追加コストを大幅に抑制しました。これにより、太陽光設備導入時の節電効果と設備と特高改造費用の投資回収期間の短縮が見込める実現性の高い提案となりました。

理論上は成立しても、「本当に安全にできるのか」という不安が残る中、同社はあえて“実証”に踏み切りました。特高受電の電源を一時的に落とすという、いわば「工場のコンセントを抜く」に等しい大胆なテストを、リスクを承知の上で三度も実施しました。「リアルなシチュエーションで停電させなければ意味がない」という信念のもと、専門チームが現場の理解を得ながら挑んだこの検証が、確かな手応えを生みました。結果として、技術・コスト・現場対応のすべてにおける最適解を示してくれたFDの提案が採用の決め手となりました。

4. 導入後の成果:令和5年度 新エネ大賞を受賞

FDによる設計・施工のもと、特別受電設備への太陽光発電連系は安全かつスムーズに完了しました。複雑な技術要件を満たしながらも、既存設備との整合を確保し、停電リスクを最小限に抑えた施工が実現。導入後も安定した発電が続いており、発電量のモニタリングや設備保守も一貫してFDがサポートすることで、長期的な安心運用が確立しました。さらに、再生可能エネルギー導入によるCO₂排出量削減は、企業の環境報告書やサステナビリティ方針にも具体的な成果として反映されています。こうした取り組みが高く評価され、本プロジェクトは「令和5年度 新エネ大賞 経済産業大臣賞」を受賞。企業としての環境貢献が公的にも認められたことで、取引先や地域社会からの信頼が一層高まりました。脱炭素経営を先進的に実現したモデルケースとして、今後のエネルギー戦略にも大きな示唆を与える結果となりました。

その道のりは決して平坦ではありませんでした。思えば、導入前の壁に直面したあの日も、ラーメン屋で肩を落としながら「どうしよう、どうしよう」と反省会をしていた仲間たちがいました。そして今、同じラーメン屋で「やっとここまで来たね」と笑い合える日が訪れました。「(心が折れてラーメン屋に行った日もあったとか?)はい、行きましたね、あのラーメン屋(笑)。あそこで祝勝会したいですね」——その言葉がすべてを物語っています。

5. グループ全体への太陽光導入に向けた大きな1歩に

今回の特高受電設備への太陽光発電設備の導入を通じて、同社は高度な技術要件を満たしながら安定運用を実現するための知見を蓄積できました。この結果、2MWクラスの太陽光発電設備を工場に設置し、工事費を2億円削減、工期を約1年短縮することに成功しました。

さらにPPA契約(電力購入契約)による年間電気代の削減は2,000万円となり、年間1,000トンのCO₂削減に寄与する見込みです。今後はこの実績を活かし、他拠点への展開や、グループ全体でのエネルギー最適化を加速させていく方針です。

また、地域社会との共創にも積極的に取り組みます。再エネの地産地消や災害時の電力供給など、社会インフラとしての役割を果たすことで、持続可能な地域づくりに貢献していきます。今回の取り組みが「令和5年度 新エネ大賞 経済産業大臣賞」を受賞したことは、こうしたパナソニックの姿勢が広く認められた結果でもあります。この成果は、再生可能エネルギー導入の難易度が高いとされる大規模工場においても、実現可能なモデルケースとして、関西電力様をはじめ、北海道電力様、中部電力様、九州電力様などにも認知いただいております。今後も、企業としての責任を果たしながら、カーボンニュートラル社会の実現に向けた挑戦をFDと共に続けていきます。

左から経済産業省 省エネルギー・新エネルギー部長 井上博雄様、

パナソニック ホールディングス株式会社 グループCTO 小川立夫様、

パナソニック エナジー株式会社 企画センター 課長 佐藤実様、

株式会社FD 代表取締役 鈴木政司